产品分类: 1000吨液压机

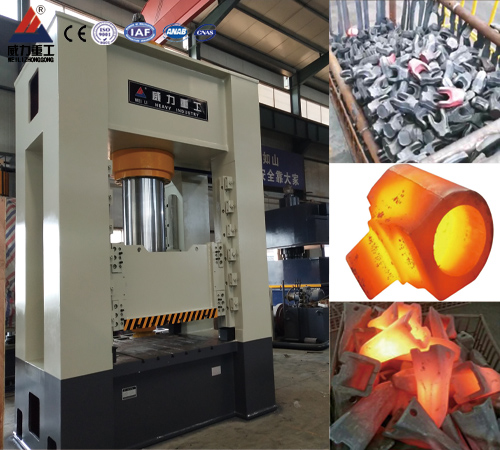

产品简介:热锻设备-1000吨热锻齿轮件液压机

订购热线:18306370978

山东威力重工生产的热锻设备型号齐全,热锻液压机是能够完成各种自由锻造工艺的锻造设备,是锻造行业使用广泛的设备之一。有800T、1600T、2000T、2500T、3150T、4000T、5000T等系列规格的锻造液压机。

热锻设备-1000吨热锻齿轮件液压机的特点及优点:

液压系统有多级超载保护、油温报警、油位报警保护等自动保护装置,电器系统采用成熟的PLC控制,能够确保设备及操作者的安全。压下工作缸均采用大流量充液阀与副油箱同时供液,能够实现快速充油、补油、提升时的回油,有效地节省了短找辅助时间,提高了锻造效率。设备安装有可靠的冷却循环系统,能够稳定地控制温升,保证系统安全可靠的运行。

热锻液压机也称热模锻成型设备。热锻设备-1000吨热锻齿轮件液压机热锻产品包括但不限于法兰、活塞杆、钎具、万向节叉、斗齿、轴承套圈等。一般适合比较简单的锻造件加工生产。该设备可完成坯料在锻模中垂直锻压成型,也可完成镦粗、冲孔等工艺,上下工作台设有移动台板,能够实现多工位压制,使镦粗、制坯、成型一个工作循环完成,节约成本提高了生产效率,易于实现自动化加工生产。

热锻专用框架式液压机

山东威力重工机床公司在热锻机、热镦成型液压机设备设计制造上有丰富经验,设计生产有500吨、630吨、800吨、1000吨、1500吨、2000吨、3000吨、5000吨热锻成型设备。有四柱式结构锻造液压机、框架式热锻液压机、多工位锻造液压机等。型号齐全,欢迎定制。

热锻设备-1000吨热锻齿轮件液压机产品特点:

1、机体采用优质铸钢件和高强度立柱,设备性能稳定,刚性强,长时间使用不变形不断裂;

2、热锻设备液压锻造设备热镦成型液压机热锻机结构分为:四柱式结构,操作简单,计算机优化设计;框架式结构,八面导轨设计刚性好,精度高,抗偏载能力强。

3、可根据不同原材料,调整系统压力和挤压速度,提高成品了;

4、根据产品形状、工艺调整自动化模式,本机有手动、半自动和全自动三种操作方式;

5、采用PLC可编程控制器,触摸屏显示 可根据实际情况调整挤压精度;

6、采用先进的液压传动系统,性能稳定,不会产生噪音;

7、 采用先进的冷却、过滤系统,保证液压系统稳定、高效工作;

8、可根据压制不同阶段,调整工作速度,提高效率的同时,提高设备使用寿命。

热锻液压机厂家直销热线:18306370978

热锻设备-1000吨热锻齿轮件液压机设备主要由主机、液压系统、电气控制系统、安全防护系统及其它辅助部件组成。

1、液压机机身

主机机身采用预应力组合框架结构,上横梁、方立柱、底座通过拉杆锁母预紧构成组合框架,并经应力变形分析,确保主机机架的刚性,立柱内侧布置四角八面可调导轨作为滑块的导向。

——上梁

上梁采用 Q235-A 钢板焊接而成的箱式结构,焊接方式采用二氧化碳气体保护焊接,焊接后进行退火处理,彻底消除内应力,上梁上平面装有安全维修平台、充液油箱,四周有安全防护栏,外形美观。

——滑块

滑块采用 Q235-A 钢板焊接而成的箱式结构,同上梁一样采用二氧化碳气体保护焊,退火处理。滑块下平面设有 T 型槽,间距 300mm(也可以根据用户需要定做),滑块的四角装有四角八面的可调导轨。

——底座

底座焊接结构和工艺方式同上梁、滑块。

——工作台

热锻设备-1000吨热锻齿轮件液压机工作台结构同上梁、滑块为箱式结构,焊接后退火处理。工作台上平面设有 T 型槽,T 型槽间距 300mm(可以根据用户要求定做),工作台上面横向和纵向中心线上均加工有模具定位槽。

——拉杆及锁母

拉杆材料为 45#钢,中频淬火处理后加工而成。锁母为锻钢件加工而成

2、液压机油缸

热锻设备-1000吨热锻齿轮件液压机滑块驱动主油缸共 3 个,主油缸体为锻件,内孔经珩磨加工而成。

活塞杆材质为 45#锻件,表面淬火处理,硬度达到 HRC45 以上。油缸密封可靠,使用寿命长。

3、液压机液压系统

液压传动和控制系统主要由油箱、油泵、集成式插装阀、充液阀、冷却、过滤系统等组成,借助于电气系统的控制,完成液压机各种动作的控制,液压控制系统各个元件放置在压机的右侧。

(1)集成式插装阀液压系统中阀块采用二通插装阀块,高度集成,二通插装阀具有结构紧凑,响应快,内泄小,动作灵敏可靠,流量大,抗污染能力强,使用维护方便,寿命长等优点。

(2)充液阀本机采用 SVF 蝶式预充阀,充液阀装在主油缸底部的中心孔内,当滑块依靠自重快速下行时,预充阀被吸开,使充液油箱内油液流入主缸工作腔,实现滑块快速下行的动作,当滑块回程时,控制油液先打开预充阀预泄小阀芯,使主缸上腔泄压后,然后打开预充阀主阀芯,使主缸上腔油液排回油箱内。

(3)油箱

油箱为钢板焊接结构,油箱内表面经严格的除渣、酸洗处理。油箱设有油温和油位显示装置,油箱冷却采用水冷却,冷却器采用管式冷却器或板式冷却器,由叶片泵强制循环进行冷却。冷却水用户自备,冷却循环水温度≤35℃,循环水压力 0.3Mpa。

(4)压力显示装置

本机主系统压力、辅助系统压力显示采用耐震压力表。液压系统中关键部位设有压力检测点,通过压力检测点可快速的对液压机出现的故障进行诊断分析,监控液压机的工作状态。

(5)管路

液压系统管路连接采用高压法兰连接,管路布置合理整齐。所有管路均按照标准设有防震管夹,保证长期工作无松动。管路焊接后均经过高压循环酸洗处理,保证了管路的清洁性。

(6)液压系统中安全过载保护措施。液压系统中设有安全溢流阀和主缸下腔液压支撑保险回路,保证液压系统控制的安全和可靠性。

(7)液压过滤系统。液压油箱内部由隔板将油箱分为吸油和回油两个区域,同时吸油和回油管路上分别安装吸油过滤器和回油过滤器,过滤精度≤10μm,确保工作油液的清洁,减少和避免液压元件卡死现象,提高液压系统工作的稳定性。

4、液压机电气控制系统

热锻设备-1000吨热锻齿轮件液压机电气系统分为动力系统和控制系统两部分。

动力部分包括控制总电源,各个电动机的启停及保护开关等,电源采用三相四线制,AV380V,50HZ。控制部分包括控制柜和移动操作台等,控制柜安装 PLC 可编程序和继电器、接触器等电器元件,控制系统可完成对该机的全部动作的控制,控制柜上设有液压机各部分动作的操作按钮、功能转换开关及各个电机的启停按钮等,移动操作台主要用于半自动工作,上有双手自动按钮和急停按钮,用于自动工作时的操作,根据需要可配备单人或双人自动操作移动按钮站。

电气控制柜内设置有照明灯和通风换气装置,电气控制柜具有良好的密封性,能有效的防止灰尘侵入。

--控制装置采用 PLC 可编程序控制。--操作方式

操作方式:调整、手动、半自动三种操作方式。--工作方式可实现定压压制和定程压制两种方式。

5、液压机润滑系统

热锻设备-1000吨热锻齿轮件液压机滑块导向机构采用集中润滑泵进行润滑,可实现润滑时间间隔和流量的自动控制,并设有润滑油回收装置。润滑泵自配过滤装置,保证润滑油的清洁。

6、液压机安全保护

1)双手按钮操作,当移动操作台上的工作方式为半自动工作时,双手必须同时按下“自动工作”按钮,时间间隔 0.5S 以内,才能发讯自动工作开始。

2)设有急停按钮。当机器发生异常时,按急停按钮压机动作全部停止。

3)超载保护。液压系统中设有液压安全阀,确保压机不会超载。

4)滑块行程位置控制设有上下限行程开关,以确保滑块不会超程。

5)热锻设备-1000吨热锻齿轮件液压机装有安全保护光栅(前后各一套),保护高度大于 500mm。

6)压机顶部设有安全维修平台、护栏和爬梯,梯子在 2.5M 高处设有护笼。

1000吨框架式液压机热锻齿轮件

齿轮是依靠齿的传递扭矩的轮状机械零件,通过与其它机械零件结合传动,可实现改变转速、改变运动方向和形式等功能。齿轮机构由于传动效率高、传动准确、功率范围大等优点,在工业中广泛使用,其设计与制造水平直接影响到相关设备的质量。

热锻设备-1000吨热锻齿轮件液压机锻造齿轮是加工齿轮毛坯,毛坯经过反复捶打,细化了组织,使齿轮内部结构更加紧密,从而提高了齿轮的承载能力。

热模锻仍然是汽车齿轮件广泛使用的锻造工艺,近年来锻造技术在轴类上得到了大范围使用,电动螺旋压力机就特别适合比较复杂的的锻件,它不仅锻造精度高、后序工艺余量小,而且效率高,尤其是近年来发展迅速的伺服技术,在齿轮锻造精度方面有广泛的应用。

热锻设备-1000吨热锻齿轮件液压机热锻齿轮件其生产工艺流程多为下料、加热、墩粗、再加热、清除氧化皮、入模具成形、冲孔、热处理、切毛边、入毛坯库、粗加工、调质、精加工、成品入库,

山东威力重工液压机厂家为客户提供一种工艺简单、成产成本低、效率高的锻造齿轮制作工艺。锻造齿轮制作工艺,所述的制作工艺包括如下步骤:

步骤1:锯切下料,将计算好重量的原材料用锯床锯开并做上标示;

步骤2:坯料装炉加热,将原料均匀的放置加热炉内,加热至1230-1250℃并控制保温时间;

步骤3:压圆饼,将加热后的原料在锻压机上锻压成制定尺寸的圆饼;

步骤4:压制成型,利用成型模具在1000吨框架式液压机上将锻压好的圆饼压制成制定的厚度;

步骤5:轧机轧齿,将压制成型的圆饼在轧机上利用齿轮模具与成型刀具将外圆轧制成制定的尺寸;

步骤6:冲孔,将轧制好的齿轮放置在专用的冲孔模具上,并用专用的冲头将中心孔冲好;

步骤7:正火处理,将冲好中心孔的齿轮利用正火处理消除内应力;

步骤8:淬火,将正火处理后的齿轮对齿面进行淬火处理;

步骤9:检验入库,对淬火后的齿轮在冷却状态下进行检验,并将合格的齿轮放入成品库。

本工艺使齿轮的质量有所提高,从原材料利用数控卧式锯床下料后进行加热炉加热到1230℃后出炉,利用去氧化皮机械将氧化皮去除,上热锻设备-1000吨热锻齿轮件液压机压圆饼、入成型模具、转轧机、再上压机冲孔、正火处理,提高了车轮的内部组织和韧性,提高了生产效率,最好齿面淬火处理,节约了成本。

山东威力重工机床有限公司提供热锻液压机,框架式液压机,四柱液压机,龙门液压机,粉末液压机,拉伸液压机等,型号齐全,欢迎定制,采购请咨询:0632-5680515 18306370978(同微信)

山东威力重工机床有限公司提供热锻液压机,框架式液压机,四柱液压机,龙门液压机,粉末液压机,拉伸液压机等,型号齐全,欢迎定制,采购请咨询:0632-5680515 18306370978(同微信)

山东威力重工生产的热锻设备型号齐全,热锻液压机是能够完成各种自由锻造工艺的锻造设备,是锻造行业使用广泛的设备之一。有800T、1600T、2000T、2500T、3150T、4000T、5000T等系列规格的锻造液压机。

热锻设备-1000吨热锻齿轮件液压机的特点及优点:

液压系统有多级超载保护、油温报警、油位报警保护等自动保护装置,电器系统采用成熟的PLC控制,能够确保设备及操作者的安全。压下工作缸均采用大流量充液阀与副油箱同时供液,能够实现快速充油、补油、提升时的回油,有效地节省了短找辅助时间,提高了锻造效率。设备安装有可靠的冷却循环系统,能够稳定地控制温升,保证系统安全可靠的运行。

热锻液压机也称热模锻成型设备。热锻设备-1000吨热锻齿轮件液压机热锻产品包括但不限于法兰、活塞杆、钎具、万向节叉、斗齿、轴承套圈等。一般适合比较简单的锻造件加工生产。该设备可完成坯料在锻模中垂直锻压成型,也可完成镦粗、冲孔等工艺,上下工作台设有移动台板,能够实现多工位压制,使镦粗、制坯、成型一个工作循环完成,节约成本提高了生产效率,易于实现自动化加工生产。

热锻专用框架式液压机

山东威力重工机床公司在热锻机、热镦成型液压机设备设计制造上有丰富经验,设计生产有500吨、630吨、800吨、1000吨、1500吨、2000吨、3000吨、5000吨热锻成型设备。有四柱式结构锻造液压机、框架式热锻液压机、多工位锻造液压机等。型号齐全,欢迎定制。

热锻设备-1000吨热锻齿轮件液压机产品特点:

1、机体采用优质铸钢件和高强度立柱,设备性能稳定,刚性强,长时间使用不变形不断裂;

2、热锻设备,液压锻造设备,热镦成型液压机,热锻机结构分为:四柱式结构,操作简单,计算机优化设计;框架式结构,八面导轨设计刚性好,精度高,抗偏载能力强。

3、可根据不同原材料,调整系统压力和挤压速度,提高成品了;

4、根据产品形状、工艺调整自动化模式,本机有手动、半自动和全自动三种操作方式;

5、采用PLC可编程控制器,触摸屏显示, 可根据实际情况调整挤压精度;

6、采用先进的液压传动系统,性能稳定,不会产生噪音;

7、 采用先进的冷却、过滤系统,保证液压系统稳定、高效工作;

8、可根据压制不同阶段,调整工作速度,提高效率的同时,提高设备使用寿命。

热锻液压机厂家直销热线:18306370978

热锻设备-1000吨热锻齿轮件液压机设备主要由主机、液压系统、电气控制系统、安全防护系统及其它辅助部件组成。

1、液压机机身

主机机身采用预应力组合框架结构,上横梁、方立柱、底座通过拉杆锁母预紧构成组合框架,并经应力变形分析,确保主机机架的刚性,立柱内侧布置四角八面可调导轨作为滑块的导向。

——上梁

上梁采用 Q235-A 钢板焊接而成的箱式结构,焊接方式采用二氧化碳气体保护焊接,焊接后进行退火处理,彻底消除内应力,上梁上平面装有安全维修平台、充液油箱,四周有安全防护栏,外形美观。

——滑块

滑块采用 Q235-A 钢板焊接而成的箱式结构,同上梁一样采用二氧化碳气体保护焊,退火处理。滑块下平面设有 T 型槽,间距 300mm(也可以根据用户需要定做),滑块的四角装有四角八面的可调导轨。

——底座

底座焊接结构和工艺方式同上梁、滑块。

——工作台

热锻设备-1000吨热锻齿轮件液压机工作台结构同上梁、滑块为箱式结构,焊接后退火处理。工作台上平面设有 T 型槽,T 型槽间距 300mm(可以根据用户要求定做),工作台上面横向和纵向中心线上均加工有模具定位槽。

——拉杆及锁母

拉杆材料为 45#钢,中频淬火处理后加工而成。锁母为锻钢件加工而成

2、液压机油缸

热锻设备-1000吨热锻齿轮件液压机滑块驱动主油缸共 3 个,主油缸体为锻件,内孔经珩磨加工而成。

活塞杆材质为 45#锻件,表面淬火处理,硬度达到 HRC45 以上。油缸密封可靠,使用寿命长。

3、液压机液压系统

液压传动和控制系统主要由油箱、油泵、集成式插装阀、充液阀、冷却、过滤系统等组成,借助于电气系统的控制,完成液压机各种动作的控制,液压控制系统各个元件放置在压机的右侧。

(1)集成式插装阀液压系统中阀块采用二通插装阀块,高度集成,二通插装阀具有结构紧凑,响应快,内泄小,动作灵敏可靠,流量大,抗污染能力强,使用维护方便,寿命长等优点。

(2)充液阀本机采用 SVF 蝶式预充阀,充液阀装在主油缸底部的中心孔内,当滑块依靠自重快速下行时,预充阀被吸开,使充液油箱内油液流入主缸工作腔,实现滑块快速下行的动作,当滑块回程时,控制油液先打开预充阀预泄小阀芯,使主缸上腔泄压后,然后打开预充阀主阀芯,使主缸上腔油液排回油箱内。

(3)油箱

油箱为钢板焊接结构,油箱内表面经严格的除渣、酸洗处理。油箱设有油温和油位显示装置,油箱冷却采用水冷却,冷却器采用管式冷却器或板式冷却器,由叶片泵强制循环进行冷却。冷却水用户自备,冷却循环水温度≤35℃,循环水压力 0.3Mpa。

(4)压力显示装置

本机主系统压力、辅助系统压力显示采用耐震压力表。液压系统中关键部位设有压力检测点,通过压力检测点可快速的对液压机出现的故障进行诊断分析,监控液压机的工作状态。

(5)管路

液压系统管路连接采用高压法兰连接,管路布置合理整齐。所有管路均按照标准设有防震管夹,保证长期工作无松动。管路焊接后均经过高压循环酸洗处理,保证了管路的清洁性。

(6)液压系统中安全过载保护措施。液压系统中设有安全溢流阀和主缸下腔液压支撑保险回路,保证液压系统控制的安全和可靠性。

(7)液压过滤系统。液压油箱内部由隔板将油箱分为吸油和回油两个区域,同时吸油和回油管路上分别安装吸油过滤器和回油过滤器,过滤精度≤10μm,确保工作油液的清洁,减少和避免液压元件卡死现象,提高液压系统工作的稳定性。

4、液压机电气控制系统

热锻设备-1000吨热锻齿轮件液压机电气系统分为动力系统和控制系统两部分。

动力部分包括控制总电源,各个电动机的启停及保护开关等,电源采用三相四线制,AV380V,50HZ。控制部分包括控制柜和移动操作台等,控制柜安装 PLC 可编程序和继电器、接触器等电器元件,控制系统可完成对该机的全部动作的控制,控制柜上设有液压机各部分动作的操作按钮、功能转换开关及各个电机的启停按钮等,移动操作台主要用于半自动工作,上有双手自动按钮和急停按钮,用于自动工作时的操作,根据需要可配备单人或双人自动操作移动按钮站。

电气控制柜内设置有照明灯和通风换气装置,电气控制柜具有良好的密封性,能有效的防止灰尘侵入。

--控制装置采用 PLC 可编程序控制。--操作方式

操作方式:调整、手动、半自动三种操作方式。--工作方式可实现定压压制和定程压制两种方式。

5、液压机润滑系统

热锻设备-1000吨热锻齿轮件液压机滑块导向机构采用集中润滑泵进行润滑,可实现润滑时间间隔和流量的自动控制,并设有润滑油回收装置。润滑泵自配过滤装置,保证润滑油的清洁。

6、液压机安全保护

1)双手按钮操作,当移动操作台上的工作方式为半自动工作时,双手必须同时按下“自动工作”按钮,时间间隔 0.5S 以内,才能发讯自动工作开始。

2)设有急停按钮。当机器发生异常时,按急停按钮压机动作全部停止。

3)超载保护。液压系统中设有液压安全阀,确保压机不会超载。

4)滑块行程位置控制设有上下限行程开关,以确保滑块不会超程。

5)热锻设备-1000吨热锻齿轮件液压机装有安全保护光栅(前后各一套),保护高度大于 500mm。

6)压机顶部设有安全维修平台、护栏和爬梯,梯子在 2.5M 高处设有护笼。

1000吨框架式液压机热锻齿轮件

齿轮是依靠齿的传递扭矩的轮状机械零件,通过与其它机械零件结合传动,可实现改变转速、改变运动方向和形式等功能。齿轮机构由于传动效率高、传动准确、功率范围大等优点,在工业中广泛使用,其设计与制造水平直接影响到相关设备的质量。

热锻设备-1000吨热锻齿轮件液压机锻造齿轮是加工齿轮毛坯,毛坯经过反复捶打,细化了组织,使齿轮内部结构更加紧密,从而提高了齿轮的承载能力。

热模锻仍然是汽车齿轮件广泛使用的锻造工艺,近年来锻造技术在轴类上得到了大范围使用,电动螺旋压力机就特别适合比较复杂的的锻件,它不仅锻造精度高、后序工艺余量小,而且效率高,尤其是近年来发展迅速的伺服技术,在齿轮锻造精度方面有广泛的应用。

热锻设备-1000吨热锻齿轮件液压机热锻齿轮件其生产工艺流程多为下料、加热、墩粗、再加热、清除氧化皮、入模具成形、冲孔、热处理、切毛边、入毛坯库、粗加工、调质、精加工、成品入库,

山东威力重工液压机厂家为客户提供一种工艺简单、成产成本低、效率高的锻造齿轮制作工艺。锻造齿轮制作工艺,所述的制作工艺包括如下步骤:

步骤1:锯切下料,将计算好重量的原材料用锯床锯开并做上标示;

步骤2:坯料装炉加热,将原料均匀的放置加热炉内,加热至1230-1250℃,并控制保温时间;

步骤3:压圆饼,将加热后的原料在锻压机上锻压成制定尺寸的圆饼;

步骤4:压制成型,利用成型模具在1000吨框架式液压机上将锻压好的圆饼压制成制定的厚度;

步骤5:轧机轧齿,将压制成型的圆饼在轧机上利用齿轮模具与成型刀具将外圆轧制成制定的尺寸;

步骤6:冲孔,将轧制好的齿轮放置在专用的冲孔模具上,并用专用的冲头将中心孔冲好;

步骤7:正火处理,将冲好中心孔的齿轮利用正火处理消除内应力;

步骤8:淬火,将正火处理后的齿轮对齿面进行淬火处理;

步骤9:检验入库,对淬火后的齿轮在冷却状态下进行检验,并将合格的齿轮放入成品库。

本工艺使齿轮的质量有所提高,从原材料利用数控卧式锯床下料后进行加热炉加热到1230℃后出炉,利用去氧化皮机械将氧化皮去除,上热锻设备-1000吨热锻齿轮件液压机压圆饼、入成型模具、转轧机、再上压机冲孔、正火处理,提高了车轮的内部组织和韧性,提高了生产效率,最好齿面淬火处理,节约了成本。

山东威力重工机床有限公司提供热锻液压机,框架式液压机,四柱液压机,龙门液压机,粉末液压机,拉伸液压机等,型号齐全,欢迎定制,采购请咨询:0632-5680515 18306370978(同微信)

山东威力重工机床有限公司提供热锻液压机,框架式液压机,四柱液压机,龙门液压机,粉末液压机,拉伸液压机等,型号齐全,欢迎定制,采购请咨询:0632-5680515 18306370978(同微信)

* 表示必填订购:热锻设备-1000吨热锻齿轮件液压机

最新资讯

联系我们

全国咨询热线:18306370978

邮箱:2335649786@qq.com

地址:山东省滕州市经济开发区春藤东路999号