万向接头热锻成型设备630吨四柱液压机优势

万向接头热锻成型设备630吨四柱液压机优势

山东威力重工机床有限公司生产三梁四柱型800T自由锻造液压机、1250T自由锻造液压机、1600T自由锻造液压机、2000T自由锻造液压机、2500T自由锻造液压机、3150T自由锻造液压机、4000T自由锻造液压机、5000T自由锻造液压机、6000T自由锻造液压机。自由锻压机主要运用于金属材料自由锻造的各种工艺,如:镦粗、冲孔、马杠扩孔、错移、粗转、切割、弯曲、拔长等。

万向接头热锻成型设备630吨四柱液压机的优势:

液压系统有多级超载保护、油温报警、油位报警保护等自动保护装置,电器系统采用成熟的PLC控制,能够确保设备及操作者的安全。压下工作缸均采用大流量充液阀与副油箱同时供液,能够实现快速充油、补油、提升时的回油,有效地节省了锻造辅助时间,提高了锻造效率。设备安装有可靠的冷却循环系统,能够稳定地控制温升,保证系统安全可靠的运行。

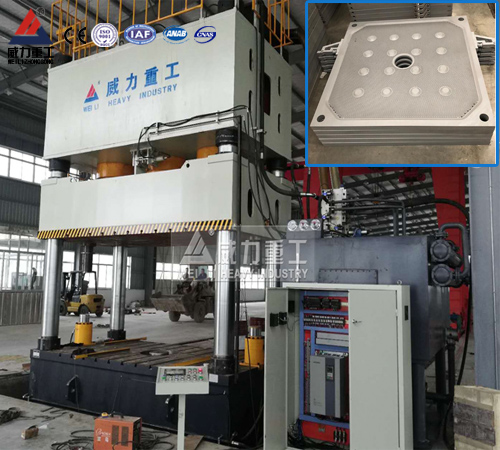

630吨四柱液压机万向接头加工专用设备

四柱液压机加工万向接头成品

山东威力重工热锻四柱液压机型号齐全

热锻四柱液压机采用电液比例控制技术,实现压力、速度、行程数字化控制,可以对锻件尺寸进行精确控制,采用整体稳定性相对较好的台肩组合式框架结构,所有油缸均采用柱塞缸,移动工作台转换平稳,并有缓冲装置。·滑块采用外45度导轨,消除热变形对导向精度的影响,滑块高抗偏载能力,压力、位置、时间参数数字设定,伺服系统控制高效节能故障率低。

630吨四柱液压机万向接头加工专用设备

使用630吨四柱液压机热锻万向接头的4个阶段:

(1)镦粗变形

(2)径向挤压

(3)水平镦挤

(4)充满和分流

采用热闭塞锻造,万向节的机加工余量比普通模锻减少60%(轴颈部留1 mm余量),锻造公差降低60%~70%,且锻件表面光滑,质量显著提高。

四柱液压机加工万向接头成品

万向接头热锻成型设备630吨四柱液压机在汽车、拖拉机、内燃机、船舶、航空、矿山机械、石油机械、五金工具等制造业中,用于进行成批大量的黑色和有色金属的模锻和精整锻件,锻造出的锻件精度高,材料的利用率高,生产率高,易于实现自动化,对工人的操作技术要求低,噪声和振动小等优点,因而在现代锻压生产中的应用日趋广泛,是现代锻造生产不可缺少的高精锻设备。FP热模锻压力机特点:生产效率高、操作简单、维修方便、适合自动化锻造流水线。 打击速度快,模具热接触时间短,模具使用寿命长。 采用上、下顶料设计,拔模斜度减小,节约锻材。 抗倾斜率高,导轨精度高,锻件质量好。 采用PLC控制、多重安全操作回路系统,确保操作者安全。 机体左右两侧设有作业窗口,锻件传递方便。 特殊的卡模解放装置,使解模迅速,且操作简单。 可靠的集中润滑系统和手动补充润滑系统,有效降低磨擦损失。 安装有精准的吨位仪,直观显示锻造力,并设置超负荷报警。

山东威力重工热锻四柱液压机型号齐全

热锻四柱液压机结构特点:

· 组合框架式机身

· 滑块采用外45度导轨,消除热变形对导向精度的影响

· 滑块高抗偏载能力

· 压力、位置、时间参数数字设定

· 各类参数在线显示

· 工控机=触摸屏控制

· 模具参数存取功能

· 大吨位压机采用蓄能器系统,减少装机功率

正随着机器人技术和自动化控制技术日趋成熟及自动化生产线的投资成本不断下降,汽车行业锻造企业正在逐步地向专业化、自动化方向发展。山东威力重工生产的万向接头成型设备,是就是自动化生产线,能够完成性万向节的一次加工成型,无需二次加工。

山东威力重工机床有限责任公司是一家研发、设计、生产、销售液压机、四柱液压机、龙门液压机、单柱液压机等产品的生产销售。公司集研发,设计、制造、销售、安装、维护于一体。本公司位于滕州经济开发区,售后服务及时到位。产品外形美观,坚固耐用,质量可靠。山东威力重工本着以客户期望为关注中心,创造高品质产品为宗旨,维承优势基础驱动永续发展.产品畅销国内及国际市场,得到了越来越多的国内外客户的认可和支持。山东威力重工液压机厂家技术咨询以及报价,请拨打:0632-5680515 18306370978(同微信)

山东威力重工机床有限责任公司是一家研发、设计、生产、销售液压机、四柱液压机、龙门液压机、单柱液压机等产品的生产销售。公司集研发,设计、制造、销售、安装、维护于一体。本公司位于滕州经济开发区,售后服务及时到位。产品外形美观,坚固耐用,质量可靠。山东威力重工本着以客户期望为关注中心,创造高品质产品为宗旨,维承优势基础驱动永续发展.产品畅销国内及国际市场,得到了越来越多的国内外客户的认可和支持。山东威力重工液压机厂家技术咨询以及报价,请拨打:0632-5680515 18306370978(同微信)

本文由液压机厂家整理,转载请注明来自:www.sdwlmc.com

四柱液压机加工万向接头知识扩展:

等速万向接头的热闭塞锻造工艺

等速万向接头的热闭塞锻造工艺

等速万向接头是典型的叉轴类锻件,零件中心部为球台,外围均布3或4个轴颈,如图12-14所示。当中心球部体积相对于整个零件较大时,宜采用水平分模,这样可以利用球部作为凹模中心孔放置镦粗的坯料挤压成形,避开挤压细长坯料受长径比的限制。对于三叉轴和十字轴,采用垂直于分模面的两个凸模双向挤压比一个凸模单向挤压合理。单向挤压使金属流动距离增大一倍,对模具寿命不利;而且金属进入侧腔后,因不对称流动易出现死角。因此,三叉轴和十字轴成形方案为水平分模、两个凸模的双向挤压成形。

热闭塞锻造模具设计,除应满足锻件图的要求外,还应注意以下问题:

(1)挤压凸模直径设计:由于闭塞锻造以挤压成形为主,在相同条件下,金属流动距离越短,对于成形和减少型腔磨损越有利。因此凸模直径设计原则是在锻件形状允许范围内,凸模直径尽量取大值。这样既减少金属流动距离,也提高了凸模强度。

(2)金属坯料直径选取:由于闭塞锻造坯料重量控制较严,余料很少;坯料放入凹模孔后如有较大间隙,坯料可能偏置,引起锻件局部缺料而充不满。这对坯料直径有一定要求,因此,应在热态坯料顺利放入模孔的前提下,放料间隙尽可能小,即坯料直径尽量接近凸模直径。在实际应用中,放料间隙单边在0.25 mm时,热态坯料即可顺利放入凹模孔。考虑到原始棒料直径规格可能不尽合适,故可适当放宽放料间隙,但最大不宜超过单边1.5 mm。这里给出坯料直径与凸模直径的关系式:

d=D(1 - α) - (0.5~3)

式中 d-坯料直径/mm

D-凸模直径/mm

α-坯料的热膨胀系数

(3)分流仓的设置:考虑坯料存在一定的料重误差,为保证充满,下料时必须控制重量下限,而让多余的材料(小于坯料重量的3%)进入分流仓。分流仓必须设置在模腔最后充满,且在后续机加工时可以方便去除的部位。

汽车万向接头零件热闭塞锻造过程可分为4个阶段:

(1)镦粗变形:上、下凸模对向挤压,首先镦粗金属充填型腔中间球体部位,直至接触到水平轴颈腔口为止,此阶段变形抗力不大。

(2)径向挤压:随着凸模继续挤压,坯料金属大量流入轴颈凹模腔内,直至金属前端碰到端部模壁为止,此阶段挤压力明显增大,轴颈腔尚未完全充满。

(3)水平镦挤:当金属碰到模腔端部表面后,凸模继续将球体位置金属挤入轴颈,形成了类似在水平方向的镦粗过程,直至轴颈被充满。此时凸模行程已非常接近下死点,锻件除轴颈端棱角尚不清晰外,其余部位均已充满。此阶段挤压力增大不明显。

(4)充满和分流:此时凸模行程终了,金属充满轴颈棱角并排出多余金属进入分流仓,获得完全充满的锻件,此阶段挤压力达到最大值。

闭塞锻造的关键在于模具装置,特别是要求模具能提供足够大的锁模力,在挤压成形时凹模始终严密闭合。理想状态下,合模力应同时满足以下条件:

①锁模力必须大于金属变形抗力(即分模力),才能保证模具闭合可靠,锻件不出横向飞边毛刺。

②锁模力应与变形抗力递增变化趋势相一致,最后达到最大值,才能避免能量浪费。

采用热闭塞锻造,万向节的机加工余量比普通模锻减少60%(轴颈部留1 mm余量),锻造公差降低60%~70%,且锻件表面光滑,质量显著提高。